Die Arbeitswelt ist stets im Wandel. Doch nie zuvor in der Geschichte änderten sich die Rahmenbedingungen dafür, wie und was wir produzieren, so rasch wie heute. Genau deswegen spricht man längst von Industrie 5.0 als logische Folge der sogenannten Industrie 4.0.

Aber was steckt genau hinter diesem Begriff, welche Entwicklungen bringt das Konzept mit sich und was bedeutet das insbesondere für KMU?

Vernetzung, Vollautomatisierung, Effizienzsteigerung. Das waren und sind nach wie vor die drei wichtigsten Eckpfeiler der sogenannten Industrie 4.0. Oder anders ausgedrückt: Maschinen und Prozesse wurden dank moderner Informations- und Kommunikationstechnologie so miteinander verbunden, dass sich daraus eine Fülle an Vorteilen ergab – allen voran Effizienzgewinne. Und dieses vor ein paar Jahren noch utopisch klingende Zukunftssetting ist in vielen kleineren oder mittleren Unternehmen bereits Realität. Das heißt: Roboter haben viele Prozesse in der Fertigungshalle übernommen, Maschinen sind mit Sensoren ausgestattet, Geräte sind mit dem Internet und untereinander verbunden, sammeln Daten, die ausgewertet werden können.

Der Faktor Mensch sollte in Zukunft hingegen nur noch eine Nebenrolle in dieser Arbeitswelt spielen – zumindest ließen das die Entwicklungen der letzten Jahre vermuten. Doch jetzt kommt das nächste Konzept um die Ecke: Industrie 5.0. Dabei handelt es sich jedoch um keinen gänzlich neuen Kurs, sondern streng genommen baut die Industrie 5.0 auf die Version 4.0 auf. Automatisierung, Roboter, künstliche Intelligenz – all das ist gekommen, um zu bleiben, und wird daher auch weiterhin im Fokus stehen. Daneben hat aber auch der Mensch wieder ein größeres Wörtchen mitzureden, das Konzept der Individualisierung macht der Massenproduktion Konkurrenz und es geht stärker um vorausschauendes Agieren anstatt um das Eingreifen nach einer Komplikation, einem Stillstand oder Materialknappheit. Ein paar der wichtigsten Entwicklungen werden nachstehend beleuchtet.

Der Faktor Mensch gewinnt wieder an Relevanz

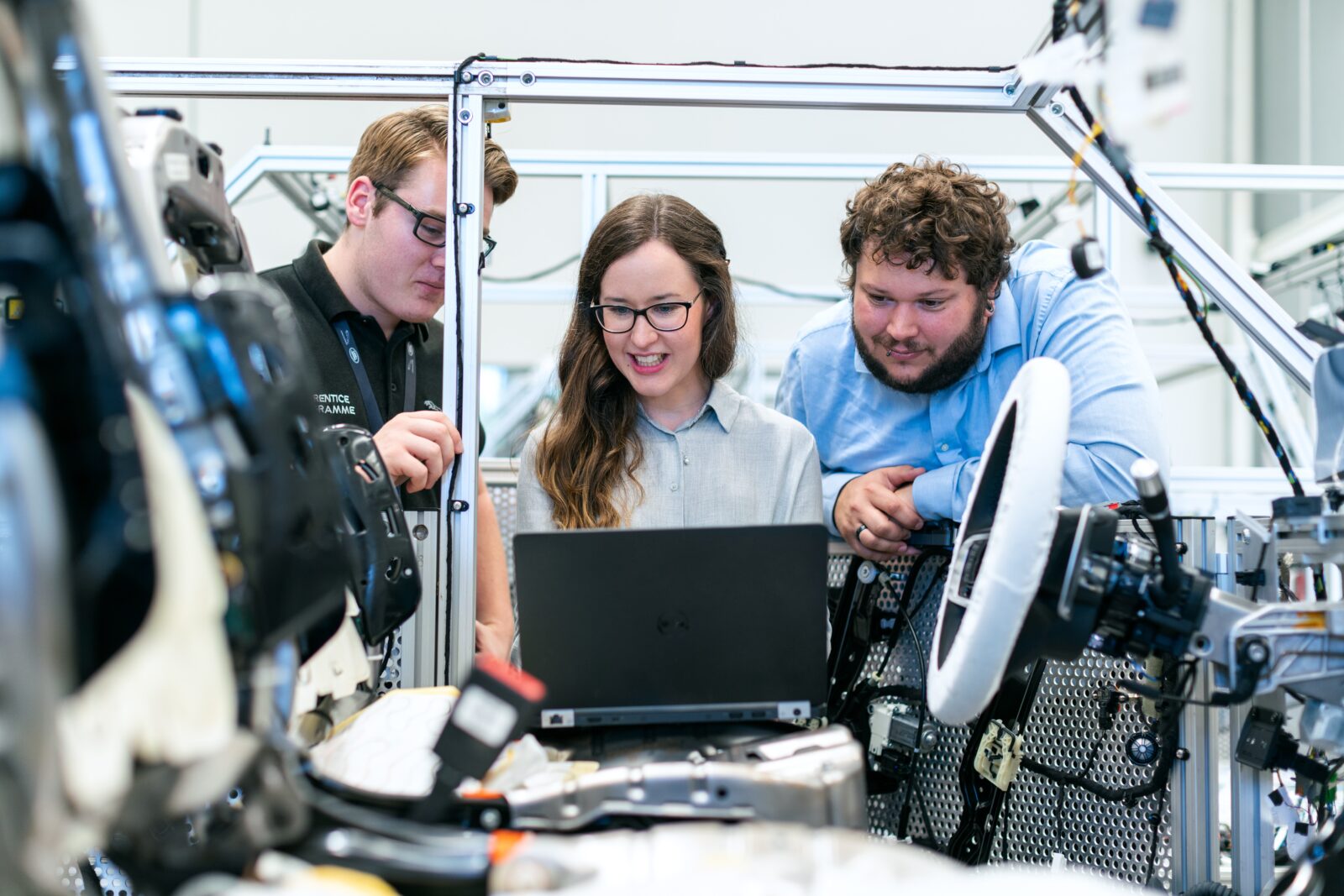

Maschinen, die selbstständig miteinander kommunizieren, datenbasiert handeln und die Produktion automatisch stoppen oder wieder in Gang setzen – das klang für viele erst einmal effektiv und erstrebenswert. Doch dieses Szenario rief auch Kritiker auf den Plan: Die Vernachlässigung menschlicher Arbeitskräfte wurde befürchtet und kritisiert. Die Industrie 5.0 geht sensibler mit dem Thema um und rückt den Faktor Mensch wieder stärker in den Fokus. Denn obwohl auch künftig Roboter den Ton angeben werden und die Automatisierung voranschreitet, so sollen Roboter in der Industrie 5.0 menschliche Arbeitskräfte nicht mehr vollständig ersetzen, sondern vielmehr ergänzen. Denn Roboter haben zwar den Vorteil, dass sie Waren schnell und präzise herstellen können, für den Feinschliff, so manche Flexibilität und Kreativität oder die Fähigkeit, rasch Entscheidungen zu treffen und damit Lösungen herbeizuführen, wird es jedoch weiterhin menschliches Zutun brauchen.

Und all das trägt letztendlich einer weiteren Entwicklung Rechnung, die in der gesamten Gesellschaft spürbar wird: die Sehnsucht nach Individualität. Denn während vergangene Jahrzehnte davon geprägt waren, immer mehr exakt gleiche Produkte zu entwerfen und Konformität zu fördern, so verlangen Konsumenten nun immer öfter genau das Gegenteil: Sie wollen individuelle Produkte, die optimal auf sie und ihre Bedürfnisse bzw. ihren Charakter zugeschnitten sind. Und diese veränderte Denkweise muss sich auch in den Fertigungshallen widerspiegeln, was uns zum nächsten Punkt führt.

Personalisierte Fertigung konkurriert mit Massenproduktion

Durch ein optimales Zusammenspiel zwischen der Präzision und Schnelligkeit von Maschinen und der Kreativität und Problemlösungsfähigkeit der Menschen ergeben sich neue Möglichkeiten in der Fertigung, die dem Wunsch der Gesellschaft nach mehr Individualität Rechnung tragen. Konkret bedeutet dies: Anlagen produzieren zum Beispiel rasch ein Grundgerüst, die menschliche Arbeitskraft kann dann eingreifen und das jeweilige Produkt an die Wünsche wie etwa Größe, Farbgebung oder Ausstattung des jeweiligen Kunden anpassen. Was in der Automobilbranche schon Fakt ist, könnte künftig etwa auch im medizinischen Sektor von größerer Bedeutung werden. Medikamente und Präparate könnten so optimal auf den jeweiligen Patienten zugeschnitten werden.

Mit mehr Daten noch vorausschauender agieren

Weiter steigen wird auch die Bedeutung des Sammelns und Auswertens von Daten, die bereits jetzt zum wichtigsten Gut unserer Zeit geworden sind. Sie sind nicht nur unabdingbar, um Schwachstellen in der Produktion ausfindig zu machen oder Zeit zu sparen. Sie sind vor allem auch essenziell, um vorausschauend handeln zu können. Denn in einer auf Effizienz und Produktivität ausgerichteten Fertigung sind Komplikationen wie der Ausfall einer Maschine oder gar der Stillstand einer gesamten Produktionslinie fatal. Zur vorbeugenden Instandhaltung hat sich etwa das Konzept Predictive Maintenance entwickelt. Damit lassen sich mithilfe von Daten, intelligenter Mustererkennung und maschinellen Lernalgorithmen Verschleißkomponenten oder andere riskante Elemente des Fertigungsprozesses ausfindig machen, die so rechtzeitig ersetzt werden können.

Künstliche Intelligenz ist in der modernen Industrie ohnehin ein mittlerweile essenzielles Thema. Aber auch hier wird es ohne menschliches Zutun nicht zu den erwünschten Ergebnissen kommen. Denn durch Domänenwissen, neuronale Netze und Präzision kann eine Maschine dazu gebracht werden, selber zu lernen. Aber eben nur durch dieses optimale Zusammenspiel. Oder mit anderen Worten: KI ist ein intelligentes Tool. Aber ohne das Wissen über die jeweilige Branche, das Unternehmen, die Produkte, Hypothesen und konkrete Zielsetzungen, über welches kompetente Fachkräfte im Optimalfall verfügen, ist es wertlos.

Ebenso wird die Bedeutung digitaler Zwillinge für die Industrie weiter steigen. Darunter wird ganz allgemein eine digitale Repräsentanz eines materiellen oder immateriellen Objekts aus der realen Welt bezeichnet. Damit lassen sich beispielsweise Möglichkeiten, Verhalten, Funktionalität oder Qualität eines Objekts simulieren und auswerten, ohne dass dafür ein physikalischer Prototyp angefertigt werden muss.

Chancen und Herausforderungen für KMU

Was bedeuten diese Entwicklungen nun für KMU und welche Chancen und Herausforderungen ergeben sich? Zu den großen Vorteilen zählt sicherlich die Tatsache, dass auch kleinere und mittlere Unternehmen dadurch wieder wettbewerbsfähiger werden. Denn wenn nicht mehr nur die Größe einer Fertigungshalle oder der Maschinenpark zählen, sondern auch die Fähigkeiten der menschlichen Arbeitskräfte und das Zusammenspiel mit automatisierten Lösungen, erhält der Markt eine ganz neue Dynamik. Es geht allerdings ohnehin nicht um die Frage, wer bei der Automatisierung Vorreiter ist oder den höchsten Automatisierungsgrad aufweist. Es geht – unabhängig davon, wie tief oder wenig tief sie gehen mag – darum, wer aus seiner Automatisierung den größten Nutzen ziehen kann.

Um Wissen zu generieren und weiterzugeben, werden künftig auch Verbände, Kooperationen und Zusammenschlüsse immer relevanter werden. Vor allem angesichts der ungünstigen aktuellen politischen und wirtschaftlichen Rahmenbedingungen wird das Arbeiten in Netzwerken weiter an Relevanz gewinnen. So sieht sich etwa der im letzten Jahr gegründete Deutsche Robotik Verband als Netzwerk-Plattform für KMUs mit Automatisierungsambitionen. Im Zentrum stehen dabei der Austausch auf Augenhöhe, eine neutrale Beratung und niederschwellige Angebote zur automatisierten Unterstützung in der Fertigung. Die Kehrseite der Medaille: Je mehr Daten im Umlauf sind, desto wichtiger ist es auch, diese zu sichern und ein besonderes Augenmerk auf das Thema Cyber Security zu legen.

Ich würde immer dazu anraten, einen guten Passwortmanager und natürlich unbedingt eine leistungsstarke Firewall zu nutzen. Es ist keine Fehlinvestition,…

Absolut nutzlos. danke für nichts

Hallo Unternehmer.de -Team, vielen Dank für den interessanten Beitrag. Aus eigener Erfahrung kann ich bei den Themen Priorisierung und Zeitmanagement…